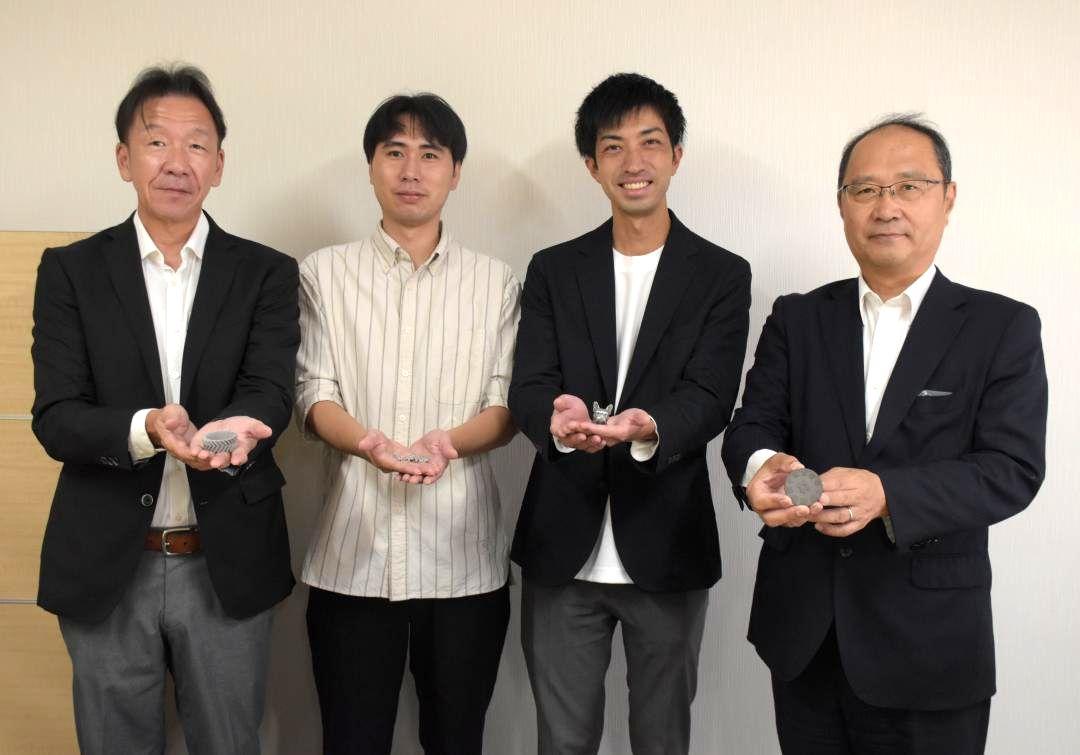

3Dプリントで金属成形 26年本格稼働へ 製法展開は国内初 日用品卸売業 坂場商店(茨城・水戸市)

日用品雑貨卸売業の坂場商店(茨城県水戸市)は、3Dプリンターと焼結炉を使った金属造形技術を開発した。プラスチックに金属粉末を配合したフィラメント(材料)を3Dプリンターで成形し、焼結炉で脱脂して焼き固める。一点物の金属部品の製作を主眼に置き、来年の本格稼働を目指す。

同社が利用する3Dプリンターは、細い糸状のフィラメントを熱で溶かし、一層ずつ積み重ねて立体物を作る。成形後、焼結炉でプラスチック成分を蒸発させ、残った金属を1400~1500度で加熱し焼結させることで強度の高い金属製品を完成させる。同社によると、この製法で製品展開するのは国内初という。

同事業は当初、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)、総合商社の双日(東京)らによる官民連携プロジェクトとしてスタートした。事業の引き継ぎ先を募る中で、坂場商店が手を上げた。

物流部門を持つ同社は、仕分け機など一点物の機械部品が故障した際の部品調達に長年悩まされていた。物流業界全体が同じような課題を抱えており、新製法での部品製造が可能となれば解決できると判断した。

水戸市の本社に3Dプリンター、同県土浦市の事業所に焼結炉を設置。昨年6月から、金属材料の切削加工などを手がけてきた共和プリサイスマニファクチャリング(同県日立市)の協力を得て技術開発を進めてきた。

現在は、独立行政法人「中小企業基盤整備機構(中小機構)」の支援を受け、趣向性の高い製品、物流設備の機械部品、災害用アルコールランプなどを開発中。将来的には製造業の小ロット対応、工芸分野との融合などさまざまな用途展開を見込んでいる。サイズは20センチ四方まで対応可能。原料の金属は、銅やチタンなどへの広がりが期待されている。

坂場光治社長(60)は新製法について「幅広い分野で活用できる技術。再生部品の作成や安価かつ短期間での試作品作成、一点物デザインの金属造形を通じ、社会に貢献したい」と見据えている。